प्लास्टिक निर्माण की दुनिया में, इन्सर्ट मोल्डिंग और ओवरमोल्डिंग दो लोकप्रिय तकनीकें हैं जो जटिल, उच्च-प्रदर्शन वाले उत्पाद बनाने के लिए अद्वितीय लाभ प्रदान करती हैं। इन विधियों के बीच के अंतर को समझने से आपको अपनी परियोजनाओं के लिए सूचित निर्णय लेने और हमारी विशिष्ट इंजेक्शन मोल्डिंग सेवाओं का लाभ उठाने में मदद मिल सकती है।

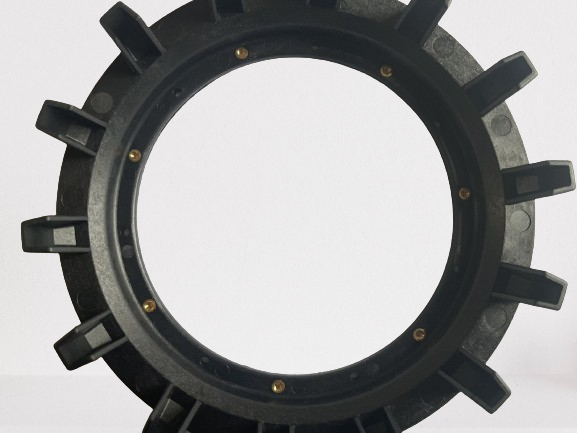

इन्सर्ट मोल्डिंग क्या है?

इन्सर्ट मोल्डिंग में एक पूर्वनिर्मित घटक, अक्सर धातु, को मोल्ड कैविटी में रखकर उसके चारों ओर प्लास्टिक डाला जाता है। परिणामस्वरूप एक एकल, एकीकृत घटक प्राप्त होता है जो दोनों सामग्रियों की खूबियों को जोड़ता है। इस प्रक्रिया का आमतौर पर उपयोग निम्न के लिए किया जाता है:

• प्लास्टिक के हिस्सों में धातु के फास्टनर

• विद्युत कनेक्टर

• थ्रेडेड इन्सर्ट

इन्सर्ट मोल्डिंग के मुख्य लाभ:

• बढ़ी हुई शक्ति और स्थायित्व:धातु के सम्मिलन को एकीकृत करने से, परिणामी भाग में बेहतर यांत्रिक गुण होते हैं।

• बेहतर असेंबली दक्षता:एकाधिक घटकों को एक एकल ढाले भाग में संयोजित करता है, जिससे संयोजन समय और लागत कम हो जाती है।

• अधिक डिज़ाइन लचीलापन:विभिन्न सामग्रियों के संयोजन की अनुमति देता है, जिससे अंतिम उत्पाद की कार्यक्षमता बढ़ जाती है।

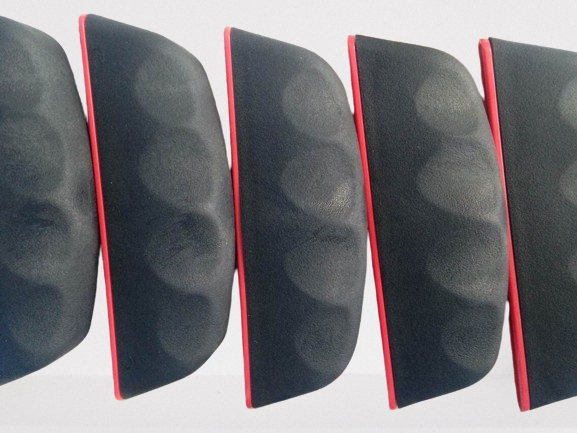

ओवरमोल्डिंग क्या है?

ओवरमोल्डिंग एक दो-चरणीय प्रक्रिया है जिसमें पहले एक आधार सामग्री (अक्सर एक कठोर प्लास्टिक) को ढाला जाता है, उसके बाद एक दूसरी, नरम सामग्री (जैसे सिलिकॉन या टीपीयू) को पहले के ऊपर ढाला जाता है। इस तकनीक का आमतौर पर उपयोग निम्न के लिए किया जाता है:

• औजारों पर मुलायम स्पर्श वाली पकड़

• सील और गास्केट

• बहु-सामग्री घटक

ओवरमोल्डिंग के प्रमुख लाभ:

• उन्नत उपयोगकर्ता आराम और सौंदर्य:यह कोमल स्पर्श सतह या एर्गोनोमिक सुविधाएं प्रदान करता है, जिससे उपयोगकर्ता अनुभव में सुधार होता है।

• बेहतर उत्पाद कार्यक्षमता:उत्पाद के प्रदर्शन को बढ़ाने के लिए विभिन्न सामग्रियों को मिलाया जाता है, जैसे बेहतर पकड़ के लिए प्लास्टिक के ऊपर रबर को जोड़ा जाता है।

• लागत प्रभावी उत्पादन:एक ही प्रक्रिया में अनेक सामग्रियों को संयोजित करके अतिरिक्त संयोजन चरणों की आवश्यकता को कम करता है।

इन्सर्ट मोल्डिंग और ओवरमोल्डिंग की तुलना

| पहलू | मोल्डिंग डालें | ओवरमोल्डिंग |

| प्रक्रिया | प्लास्टिक भाग के भीतर एक पूर्व-निर्मित प्रविष्टि एम्बेड करता है। | पहले से ढाले गए भाग के ऊपर दूसरी सामग्री ढालता है। |

| अनुप्रयोग | धातु-प्लास्टिक घटक, थ्रेडेड भाग, कनेक्टर। | एर्गोनोमिक ग्रिप्स, बहु-सामग्री वाले भाग, कोमल स्पर्श वाले क्षेत्र। |

| लाभ | उन्नत स्थायित्व, कम संयोजन, लचीला डिजाइन। | बेहतर आराम और सौंदर्य, बढ़ी हुई कार्यक्षमता, लागत बचत। |

| चुनौतियां | इन्सर्ट की सटीक स्थिति की आवश्यकता होती है। | विभिन्न सामग्रियों के बीच बंधन शक्ति का प्रबंधन करना। |

अपनी परियोजना के लिए सही तकनीक चुनना

इन्सर्ट मोल्डिंग और ओवरमोल्डिंग के बीच निर्णय लेते समय, निम्नलिखित कारकों पर विचार करें:

• सामग्री संगतता:सुनिश्चित करें कि दोनों प्रक्रियाओं में प्रयुक्त सामग्रियां संगत हों और प्रभावी ढंग से जुड़ेंगी।

• डिज़ाइन आवश्यकताएँ:अपने अंतिम उत्पाद के लिए आवश्यक डिज़ाइन जटिलता और कार्यक्षमता का मूल्यांकन करें।

• लागत और दक्षता:कम असेंबली चरणों से होने वाले लागत प्रभाव और संभावित बचत पर विचार करें।

अपनी इंजेक्शन मोल्डिंग आवश्यकताओं के लिए TEKO को क्यों चुनें?

टेको में, हम इन्सर्ट मोल्डिंग और ओवरमोल्डिंग, दोनों ही तकनीकों में विशेषज्ञता रखते हैं और आपकी विशिष्ट ज़रूरतों के अनुसार अनुकूलित समाधान प्रदान करते हैं। इन उन्नत मोल्डिंग प्रक्रियाओं में हमारी विशेषज्ञता उच्च-गुणवत्ता वाले, टिकाऊ उत्पादों को सुनिश्चित करती है जो आपके डिज़ाइन नवाचार को और निखारते हैं।

हमारी क्षमताएं:

• कस्टम मोल्ड्स:इष्टतम प्रदर्शन के लिए आपकी सटीक विशिष्टताओं के अनुरूप बनाया गया।

• प्लास्टिक, रबर और हार्डवेयर पार्ट्स:विभिन्न अनुप्रयोगों के अनुरूप बहुमुखी सामग्री।

• उद्योग के अनुभव:ऑटोमोटिव, उपभोक्ता वस्तुओं, निर्माण आदि में व्यापक ज्ञान।

आज ही हमसे संपर्क करें

क्या आप अपने उत्पाद डिज़ाइन को अगले स्तर पर ले जाने के लिए तैयार हैं? अपनी परियोजना आवश्यकताओं पर चर्चा करने और हमारी इंजेक्शन मोल्डिंग सेवाओं से आपको कैसे लाभ हो सकता है, यह जानने के लिए TEKO पर हमसे संपर्क करें। हमारी वेबसाइट पर जाएँ।टेकोअधिक जानकारी के लिए तथा हमारी सफल परियोजनाओं का पोर्टफोलियो देखने के लिए यहां क्लिक करें।

कार्यवाई के लिए बुलावा:अपने अगले प्रोजेक्ट के लिए TEKO के साथ साझेदारी करें और हमारी विशेषज्ञ इंजेक्शन मोल्डिंग सेवाओं का लाभ उठाएँ। कोटेशन या परामर्श के लिए आज ही हमसे संपर्क करें!