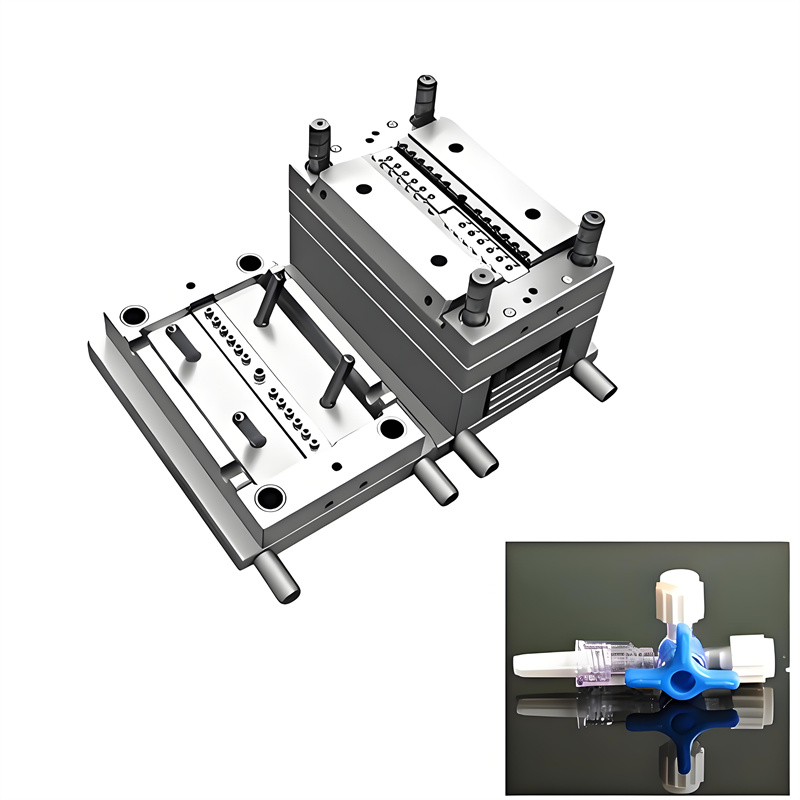

इंजेक्शन मोल्डिंग की दुनिया में, हॉट रनर और कोल्ड रनर सिस्टम के बीच के अंतर को समझना बेहद ज़रूरी है। ये सिस्टम आपकी उत्पादन प्रक्रिया की दक्षता और लागत-प्रभावशीलता निर्धारित करने में अहम भूमिका निभाते हैं। हॉट रनर सिस्टम प्लास्टिक को पिघली हुई अवस्था में बनाए रखते हैं, जिससे चक्र का समय तेज़ होता है और अपशिष्ट कम होता है। इसके विपरीत, कोल्ड रनर सिस्टम प्लास्टिक को ठंडा होने और जमने देते हैं, जिससे सामग्री का अपशिष्ट बढ़ सकता है, लेकिन यह सरलता और शुरुआती लागत कम करता है। सही सिस्टम का चुनाव आपकी विशिष्ट अनुप्रयोग आवश्यकताओं, उत्पादन मात्रा और बजट पर निर्भर करता है।

हॉट रनर सिस्टम को समझना

इंजेक्शन मोल्डिंग के क्षेत्र में,गर्म धावकउत्पादन क्षमता बढ़ाने में ये प्रणालियाँ महत्वपूर्ण भूमिका निभाती हैं। ये प्रणालियाँ पूरी मोल्डिंग प्रक्रिया के दौरान प्लास्टिक को पिघली हुई अवस्था में बनाए रखती हैं, जिससे यह सुनिश्चित होता है कि सामग्री समय से पहले ठोस हुए बिना, मोल्ड की गुहाओं में सुचारू रूप से प्रवाहित हो।

हॉट रनर सिस्टम कैसे काम करते हैं

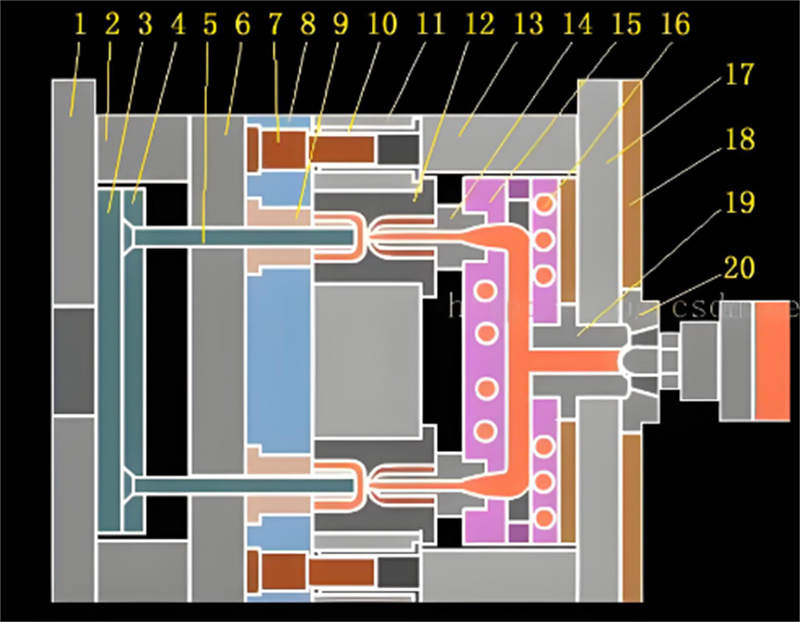

A गर्म धावकयह प्रणाली प्लास्टिक सामग्री को तरल अवस्था में रखने के लिए गर्म घटकों का उपयोग करके संचालित होती है। इस प्रणाली में कई प्रमुख घटक शामिल हैं:

हॉट रनर सिस्टम के घटक

- गर्म बैरलयह घटक प्लास्टिक को गर्म रखता है और इंजेक्शन के लिए तैयार रखता है।

- विविधयह पिघले हुए प्लास्टिक को विभिन्न नोजलों में समान रूप से वितरित करता है।

- नलिकाये प्लास्टिक को सीधे मोल्ड गुहाओं में ले जाते हैं।

ये घटक एक साथ मिलकर यह सुनिश्चित करते हैं कि प्लास्टिक तब तक पिघला रहे जब तक कि वह साँचे की गुहाओं को पूरी तरह से न भर दे।

हॉट रनर सिस्टम में गेटिंग विधियाँ

गेटिंग विधियाँगर्म धावकसाँचे में प्लास्टिक के प्रवाह को नियंत्रित करने के लिए ये प्रणालियाँ आवश्यक हैं। इन विधियों में शामिल हैं:

- बाहरी रूप से गर्म द्वार: ताप-संवेदनशील सामग्रियों के लिए उपयुक्त, प्रवाह पर सटीक नियंत्रण प्रदान करता है।

- आंतरिक रूप से गर्म द्वार: बेहतर प्रवाह नियंत्रण प्रदान करें, जटिल ज्यामिति के लिए आदर्श।

हॉट रनर सिस्टम के लाभ

एक का चयनगर्म धावकयह प्रणाली कई लाभ प्रदान करती है:

अपशिष्ट और सामग्री लागत में कमी

ठोस धावकों को हटाकर,गर्म धावकये प्रणालियाँ सामग्री की बर्बादी को काफ़ी हद तक कम करती हैं। इस कमी से सामग्री की लागत कम होती है और उत्पादन प्रक्रिया ज़्यादा टिकाऊ होती है।

बेहतर चक्र समय और दक्षता

प्लास्टिक पिघला हुआ रह जाता है,गर्म धावकये प्रणालियाँ तेज़ चक्र समय सक्षम बनाती हैं। यह दक्षता समग्र उत्पादन गति को बढ़ाती है, जिससे ये उच्च-मात्रा वाले विनिर्माण के लिए आदर्श बन जाती हैं।

हॉट रनर सिस्टम के नुकसान

अपने लाभों के बावजूद,गर्म धावकप्रणालियों में कुछ कमियां हैं:

उच्च प्रारंभिक लागत

एक के लिए प्रारंभिक निवेशगर्म धावककोल्ड रनर सिस्टम की तुलना में इस सिस्टम की लागत ज़्यादा होती है। इस लागत में प्लास्टिक को पिघली हुई अवस्था में बनाए रखने के लिए ज़रूरी उन्नत तकनीक और पुर्जे शामिल हैं।

रखरखाव और जटिलता

हॉट धावकइन प्रणालियों को उनकी जटिलता के कारण नियमित रखरखाव की आवश्यकता होती है। इष्टतम प्रदर्शन सुनिश्चित करने के लिए जटिल घटकों और तापमान नियंत्रणों पर सावधानीपूर्वक ध्यान देने की आवश्यकता होती है।

कोल्ड रनर सिस्टम की खोज

कोल्ड रनर सिस्टम इंजेक्शन मोल्डिंग में एक अलग दृष्टिकोण प्रदान करते हैं। ये प्लास्टिक को मोल्ड कैविटी तक पहुँचने से पहले रनर सिस्टम के भीतर ठंडा और ठोस होने देते हैं। यह विधि कुछ अनुप्रयोगों के लिए अधिक उपयुक्त हो सकती है, खासकर लागत और सरलता को ध्यान में रखते हुए।

कोल्ड रनर सिस्टम कैसे काम करते हैं

कोल्ड रनर सिस्टम पिघले हुए प्लास्टिक को बिना गर्म किए रनर से गुजारकर काम करते हैं। जैसे-जैसे प्लास्टिक आगे बढ़ता है, वह ठंडा होकर जम जाता है, जिससे एक रनर बनता है जिसे मोल्डिंग प्रक्रिया के बाद हटाना पड़ता है।

कोल्ड रनर सिस्टम के घटक

- गले के दर्द का रोग: इंजेक्शन इकाई को रनर सिस्टम से जोड़ता है।

- धावकों: चैनल जो प्लास्टिक को मोल्ड गुहाओं तक ले जाते हैं।

- गेट्स: मोल्ड में प्लास्टिक के प्रवाह को नियंत्रित करें।

ये घटक एक साथ मिलकर यह सुनिश्चित करते हैं कि प्लास्टिक ठोस रूप में ही सही, मोल्ड गुहाओं तक पहुंचे।

कोल्ड रनर मोल्ड्स के प्रकार

कोल्ड रनर मोल्ड विभिन्न प्रकार के होते हैं, जिनमें से प्रत्येक अलग-अलग अनुप्रयोगों के लिए उपयुक्त होता है:

- दो-प्लेट मोल्ड: सरल डिजाइन, बुनियादी भागों के लिए आदर्श।

- तीन-प्लेट मोल्ड: भाग डिजाइन और गेटिंग में अधिक लचीलापन प्रदान करें।

कोल्ड रनर सिस्टम के लाभ

कोल्ड रनर प्रणालियां कई लाभ प्रदान करती हैं जो उन्हें विशिष्ट परिदृश्यों के लिए आकर्षक बनाती हैं:

कम प्रारंभिक लागत

कोल्ड रनर सिस्टम में आमतौर पर कम शुरुआती निवेश की आवश्यकता होती है। जटिल हीटिंग तत्वों की अनुपस्थिति में, शुरुआती लागत कम हो जाती है, जिससे छोटे पैमाने पर उत्पादन के लिए इनका उपयोग अधिक सुलभ हो जाता है।

सरलता और रखरखाव में आसानी

कोल्ड रनर सिस्टम का सरल डिज़ाइन रखरखाव को आसान बनाता है। आप बिना किसी विशेष ज्ञान या उपकरण की आवश्यकता के इन सिस्टम का प्रबंधन और मरम्मत आसानी से कर सकते हैं।

कोल्ड रनर सिस्टम के नुकसान

अपने लाभों के बावजूद, कोल्ड रनर प्रणालियों में कुछ कमियां हैं:

बढ़ी हुई सामग्री बर्बादी

कोल्ड रनर सिस्टम से सामग्री की बर्बादी ज़्यादा होती है। ठोस रनर को काटकर फेंकना पड़ता है, जिससे समय के साथ सामग्री की लागत बढ़ जाती है।

लंबा चक्र समय

कोल्ड रनर सिस्टम में शीतलन और ठोसीकरण प्रक्रिया के कारण चक्र समय लंबा हो जाता है। इससे उत्पादन धीमा हो सकता है, जिससे वे उच्च-मात्रा वाले विनिर्माण के लिए कम कुशल हो जाते हैं।

अपनी आवश्यकताओं के लिए सही प्रणाली का चयन

हॉट रनर और कोल्ड रनर सिस्टम के बीच चयन करने के लिए कई कारकों पर सावधानीपूर्वक विचार करना आवश्यक है। प्रत्येक सिस्टम अपने विशिष्ट लाभ और चुनौतियाँ प्रदान करता है, और आपका चुनाव आपकी विशिष्ट उत्पादन आवश्यकताओं और लक्ष्यों के अनुरूप होना चाहिए।

विचारणीय कारक

उत्पादन मात्रा और लागत

किसी प्रणाली पर निर्णय लेते समय, उत्पादन मात्रा पर विचार करें।हॉट धावकप्रणालियाँ अक्सर अपनी ऊँची प्रारंभिक लागत को सामग्री की बर्बादी और चक्र समय में दीर्घकालिक बचत के साथ उचित ठहराती हैं। यदि आप बड़ी मात्रा में उत्पादन करने की योजना बना रहे हैं, तो हॉट रनर प्रणाली की दक्षता इसके प्रारंभिक खर्चों की भरपाई कर सकती है। दूसरी ओर, कोल्ड रनर प्रणालियाँ अपने कम प्रारंभिक निवेश के कारण छोटे उत्पादन के लिए अधिक उपयुक्त हो सकती हैं।

सामग्री और भाग डिजाइन

आपके भाग के डिजाइन की जटिलता और आपके द्वारा उपयोग की जाने वाली सामग्री भी आपके निर्णय को प्रभावित करती है।हॉट धावकये प्रणालियाँ जटिल भागों के साथ बेहतर काम करती हैं, बेहतर प्रवाह नियंत्रण प्रदान करती हैं और गुणवत्ता संबंधी समस्याओं को कम करती हैं। ये अधिक डिज़ाइन लचीलापन और सामग्री अनुकूलता भी प्रदान करती हैं। सरल डिज़ाइनों के लिए या ऐसी सामग्रियों का उपयोग करते समय जिनमें सटीक तापमान नियंत्रण की आवश्यकता नहीं होती, कोल्ड रनर प्रणालियाँ एक व्यावहारिक विकल्प हो सकती हैं।

आवेदन उपयुक्तता

उद्योग-विशिष्ट विचार

विभिन्न उद्योगों की अलग-अलग ज़रूरतें होती हैं जो आपकी पसंद को प्रभावित कर सकती हैं। उदाहरण के लिए, उच्च उत्पादन क्षमता और जटिल पुर्जों पर ध्यान केंद्रित करने वाले उद्योगों को हॉट रनर सिस्टम से ज़्यादा फ़ायदा हो सकता है। इसके विपरीत, लागत-प्रभावशीलता और सरलता को प्राथमिकता देने वाले उद्योग कोल्ड रनर सिस्टम की ओर झुकाव रख सकते हैं।

पर्यावरणीय प्रभाव

प्रत्येक प्रणाली के पर्यावरणीय प्रभाव पर विचार करें।हॉट धावकये प्रणालियाँ ठोस रनर को हटाकर सामग्री की बर्बादी को कम करती हैं, जिससे उत्पादन प्रक्रिया अधिक टिकाऊ बनती है। कोल्ड रनर प्रणालियाँ, सरल होते हुए भी, ठोस रनर को काटने और हटाने की आवश्यकता के कारण अधिक अपशिष्ट उत्पन्न करती हैं। यदि स्थायित्व प्राथमिकता है, तो हॉट रनर प्रणाली का कम अपशिष्ट अधिक आकर्षक हो सकता है।

इन कारकों का मूल्यांकन करके, आप एक सूचित निर्णय ले सकते हैं जो आपके उत्पादन लक्ष्यों और उद्योग की आवश्यकताओं के अनुरूप हो।

संक्षेप में, इंजेक्शन मोल्डिंग में हॉट रनर और कोल्ड रनर सिस्टम अलग-अलग फायदे और चुनौतियाँ पेश करते हैं। हॉट रनर सिस्टम प्लास्टिक को पिघली हुई अवस्था में बनाए रखकर उत्पादन की गति और पुर्जों की गुणवत्ता को बढ़ाते हैं, जिससे सिंक मार्क्स जैसे दोष कम होते हैं। हालाँकि, कोल्ड रनर सिस्टम लागत-प्रभावी और सरल होते हैं। अपनी पसंद को अपनी व्यावसायिक ज़रूरतों और अनुप्रयोग आवश्यकताओं के अनुसार चुनें। अल्पकालिक और दीर्घकालिक दोनों प्रभावों पर विचार करें। हॉट रनर सिस्टम के लिए शुरुआती निवेश ज़्यादा हो सकता है, लेकिन इससे दक्षता और उत्पादन दर में वृद्धि हो सकती है, जिससे यह उच्च-मात्रा उत्पादन के लिए एक मूल्यवान विकल्प बन जाता है।